|

Технология импульсно-плазменной модификации относится к области термообработки и предназначена для упрочнения рабочих поверхностей изделий, выполненных с высоким классом точности и чистоты из средне- и высокоуглеродистых инструментальных и конструкционных сталей. Разработанное технологическое оборудование для импульсно-плазменной модификации позволяет генерировать импульсные плазменные потоки диаметром ~30 мм с температурой 5 000-1 000 К и частотой до 10 Гц в воздухе при нормальном атмосферном давлении, что обеспечивает простоту применения технологии в условиях производства, высокую производительность и эффективность. В результате импульсно-плазменной модификации рабочих поверхностей инструмента образуется микрокристаллический поверхностный слой, обладающей высокой твердостью, усталостной прочностью, сопротивляемостью износу и коррозии. |

|

|

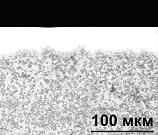

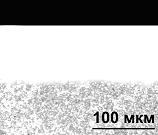

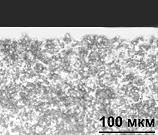

1 импульс 5 импульсов 10 импульсов |

|

Установка импульсно-плазменной модификации |

Процесс импульсно-плазменной модификации |

Структура модифицированного слоя |

Структура и свойства модифицированного слоя зависят от марки обрабатываемой стали и количества импульсов плазменной обработки. Воздействие десяти импульсов плазмы может вызывать модификацию поверхностного слоя на глубину до 100 мкм. В результате более длительного импульсно-плазменного воздействия на поверхности высокоуглеродистых инструментальных марок сталей образуется упрочненный слой глубиной до 0,5 мм с микротвердостью до 10 ГПа.

Технические характеристики установки импульсно-плазменной модификации:

- Потребляемая мощность от сети переменного тока (50 Гц)...... 15,2 кВт;

- Напряжения сети переменного тока ………………………..…...... 380/220 В;

- Регулировка частоты генерации импульсов плазмы .....…..…... 1 – 10 Гц;

- Регулировка численности импульсов плазмы …………………... 1 – 999;

- Тип импульсной плазмы …..…………………………………….…… воздушная;

- Зона импульсно-плазменной обработки ……..……………........... 200х200х50 мм;

- Скорость модификации поверхности ...……………..………..….… до 100 мкм/с.

Технология импульсно-плазменной модификации позволяет повысить износостойкость рабочих поверхностей инструмента, а, следовательно, увеличить долговечность и ресурс его работы. Производительность процесса импульсно-плазменной модификации на порядок выше, чем процесса цементации, а его стоимость в несколько раз ниже за счет снижения энергоемкости и материалоемкости.