|

Композиционные порошки типа "металлический сплав/тугоплавкое соединение" получают синтезом в режиме технологического горения с последующим размолом и классификацией по фракциям. |

|||||

|

Используются следующие материалы: металлические сплавы: на основе железа - Fe, FeCr; на основе никеля - Ni20Cr, Ni40Cr, NiCrAl; на основе алюминия - Al, Al12Si; интерметаллиды - NixAly, FexAly, TixNiy; тугоплавкие соединения: карбиды - TiC, Cr3C2, Cr7C3, SiCP и их комбинации. Порошки предназначены для нанесения защитных износо- и коррозионностойких покрытий методами плазменного и высокоскоростного газопламенного напыления. |

|

||||

|

По сравнению с применяемыми для газотермического напыления механическими смесями и конгломерированными порошками синтезированные композиционные порошки имеют следующие преимущества: тонкое объемное распределение твердой фазы (размер зерен тугоплавких составляющих 0,5-10 мкм); высокую когезионную прочность композита (благодаря тому, что когезионные связи формируются в процессе синтеза при взаимодействии тугоплавкой фазы с металлом (сплавом); постоянство фазового состава порошка (независимо от размера частиц), что обеспечивает: увеличение коэффициента использования материала на 10-30%; сохранение фазового состава композиции в процессе напыления; равномерное распределение твердой фазы в объеме покрытия. |

|||||

|

СВОЙСТВА И НАЗНАЧЕНИЕ СИНТЕЗИРОВАННЫХ КОМПОЗИЦИОННЫХ ПОРОШКОВ |

|||||

|

Марка |

Состав, масс. % |

Темп. плав., °С |

Твердость покрытий, HV |

Характерные свойства покрытий |

Область применения |

|

NCC-75 |

NiCr - основа 75%Cr3C2 |

1900 |

670-920 |

Высокая стойкость к абразивному и эрозионному износу, а также к коррозии при температурах до 870 oС. |

Детали энергетического оборудования (котлов, турбин и двигателей внутреннего сгорания), ковочная оснастка, дробящие ролики, матрицы для горячего прессования, вкладыши подшипников и др. |

|

NCT-55 |

NiCr - основа 55%TiC |

2100 |

680-690 |

Высокая стойкость к абразивному и эрозионному износу, а также к коррозии при температурах до 350 oС. |

Детали энергетического оборудования, лопатки газовых турбин последних ступеней, поверхности деталей насосов, вкладыши (втулки) валов и направляющих шлифовальных станков, основные оси шасси, тормозные устройства самолетов, опоры компрессоров и др. |

|

FCT-50 |

Fe - основа 50%TiC |

1500 |

680-1300 |

Высокая стойкость к абразивному износу при скольжении, способность выдерживать повышенные контактные давления. |

Стальные валы, посадочные места под подшипники, работающая с пластмассами прессовая оснастка, уплотнительные кольца и плунжеры насосов и др. |

|

ASCT-50 |

AlSi - основа 50%TiC |

800 |

340-430 |

Высокая стойкость к абразивному и эрозионному износу, а также к низкотемпературной коррозии на воздухе, в морской воде и слабокислых средах |

Детали и конструкции из алюминиевых и титановых сплавов: замки крепления ро-торных лопаток, винтовые лопасти ле-тающих аппаратов, шасси самолетов, ходовые винты кораблей, поверхности трения бытовой техники, кольца синхронизаторов, фрикционные диски, детали нитепроводящей арматуры и др. |

|

NAA-40 |

NiAl - основа 40%Al2O3 |

1600 |

350-575 |

Высокая стойкость к эрозионному износу при повышенных темпера-турах, а также к низко- и высоко-температурной коррозии в присутствии хлоридов. Коэффициент термического расширения близок к сталям. |

Детали энергетического оборудования, производства и переработки химических волокон; восстановление и защита от коррозии и износа соледобывающего оборудования. |

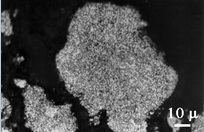

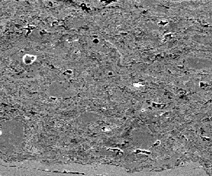

Микроструктуры синтезированных порошков и напыленных из них покрытий.

|

Микроструктуры синтезированных порошков и напыленных из них покрытий Порошки на основе карбидов хрома и титана |

Порошок |

Покрытие |

Основные свойства: • Коэффициент использования материала - 0,7-0,8; • микротвердость HV300 - 710 - 1100; • прочность сцепления со сталью, МПа - 29 - 32. |

|

Рекомендации по применению: Защитные покрытия, работающие в условиях абразивного и эрозионного износа, коррозии при температурах до 700 оС. Рекомендуются для защиты деталей энергетического оборудования (котлов, газовых турбин, двигателей внутреннего сгорания), ковочной оснастки, дробящих роликов, матриц для горячего прессования, вкладышей подшипников и др. |

|

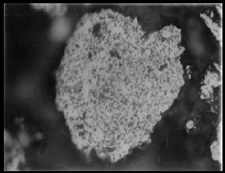

Порошки на основе алюминида никеля |

Порошок |  Покрытие | Основные свойства: • Коэффициент использования материала - 0,4-0,45; • микротвердость HV300 - 350 - 575; • прочность сцепления со сталью, МПа - 22 - 25. |

Рекомендации по применению: Нанесение защитных покрытий, стойких к эрозионному износу при повышенных температурах, в условиях низко- и высокотемпературной коррозии в присутствии хлоридов, для защиты энергетического оборудования, деталей производства и переработки химических волокон, а также для восстановления и защиты от коррозии и износа соледобывающего оборудования. |

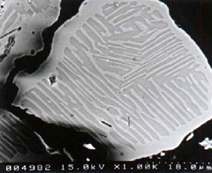

Порошки на основе алюминида железа |

|  | Основные свойства: • Коэффициент использования материала - 0,35-0,4; • микротвердость HV300 - 390 - 730; • прочность сцепления со сталью, МПа - 20 - 24. |

Рекомендации по применению: Материал предназначен для нанесения защитных покрытий, стойких к эрозионному износу при повышенных температурах, в условиях низко- и высокотемпературной коррозии в серосодержащей атмосфере. Рекомендуются для защиты от коррозии и износа энергетического оборудования, деталей оборудования для газификации угля, а также механизмов, работающих с расплавленными солями. |