Сектор по разработке оборудования и вакуумных технологий

Сектор по разработке оборудования и вакуумных технологий

Наши разработки:

АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ ТРЕНИЯ, ИЗНОСА И ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МОДИФИЦИРОВАННЫХ ПОВЕРХНОСТЕЙ И ТОНКИХ ПОКРЫТИЙ (АКИПТ)

1. Наименование организации-разработчика

ОХП «Институт сварки и защитных покрытий» Государственного научного учреждения «Институт порошковой металлургии»

2. Контактные данные

Е-mail: iszp.nil34@gmail.com; Суворов Анатолий Николаевич.

3. Назначение

АКИПТ предназначен для исследования процессов трения, износа и физико-механических характеристик модифицированных поверхностей и тонких покрытий и разработки методик измерений.

4. Краткое описание разработки

Комплекс состоит из следующих модулей, управляемых посредством единого ПО с IBM PC:

1. Модуль по исследованию процессов трения модифицированных слоев и тонких покрытий, который позволяет определять:

- силу трения модифицированных слоев и тонких покрытий в диапазоне нормальных нагрузок от 0,01 до 0,5 N (при необходимости 2 N) с точностью ± 0,02 % от предела измерения применяемого датчика.

- силу трения модифицированных слоев и тонких покрытий в диапазоне нормальных нагрузок от 0,01 до 0,5 N (при необходимости 2 N) с точностью ± 0,02 % от предела измерения применяемого датчика.

Инденторы сферические R = 0,75 –

- адгезионную стойкость тонких покрытий в режиме дискретного нагружения с максимальной нормальной составляющей нагрузки до 5 N.

Индентор – алмазная пирамидка.

Движение образца возвратно-поступательное в диапазоне скоростей от 0,4 до 4 мм/с.

2. Модуль для измерения степени износа поверхности материала после взаимодействия с индентором, который позволяет определять профиль и объем дорожки износа бесконтактным лазерным сканером РФ620-3.

Линейность по оси Z - ± 0,1 % диапазона Z.

Линейность по оси Х – ± 0,2 % диапазона Х.

3. Модуль для определения адгезионной прочности тонких покрытий

Модуль имеет следующие характеристики:

- нагружение индентора электромеханическое в динамическом режиме;

- диапазон нагружения – от 0 до 100 N;

- скорость перемещения образца под индентором до 10 мм/мин.

4. Модуль для измерения микротвердости и модуля Юнга модифицированных слоев и тонких покрытий.

Модуль позволяет измерять микротвердость и модуль Юнга:

- индентор – алмазная трех- или четырехгранная пирамида (Берковича, Виккерса);

- минимальная глубина проникновения индентора 200 нанометров;

- нагружение индентора до 2N;

- способ нагружения - электромагнитный;

- перемещение индентора контролируется датчиком РФ-251 с разрешением 0,1 мкм.

5 Основные конкурентные преимущества

Автоматизированный комплекс позволяет:

- с высокой точностью определять абсолютные значения коэффициента трения при исследовании широкого класса материалов;

- регистрировать измерения трибологических свойств тонких и износостойких покрытий;

- по характеру изменения коэффициента трения на начальной стадии фрикционных испытаний устанавливать зависимость топографии поверхности от вида и степени обработки материала;

- оценивать износостойкость покрытий толщиной до нескольких микрометров;

- оценивать микротвердость и износ тонких покрытий. Стоимость оборудования - договорная.

6. Область применения

Области использования комплекса – трибология, физика тонких пленок, материаловедение.

7. Стадия разработки

Разработана конструкторская документация с литерой О1.

8. Форма сотрудничества

Изготовление оборудования.

ТЕХНОЛОГИЯ ФОРМИРОВАНИЯ МЕДНОГО ПОКРЫТИЯ МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ В ВАКУУМЕ НА ЗАГОТОВКАХ ФРИКЦИОННЫХ ДИСКОВ

1. Наименование организации-разработчика

ОХП «Институт сварки и защитных покрытий» Государственного научного учреждения «Институт порошковой металлургии»

ОХП «Институт сварки и защитных покрытий» Государственного научного учреждения «Институт порошковой металлургии»

2. Контактные данные:

тел. +375-17 284-00-92, факс – 210-11-17,

E-mail: iszp.nil34@gmail.com

Суворов Анатолий Николаевич.

3. Назначение

Оборудование и технология для формирования медного покрытия предназначены для замены гальванического покрытия заготовок фрикционных дисков на экологически чистое магнетронное распыление в вакууме.

4. Краткое описание разработки

Разработаны технология и оборудование для формирования медного покрытия методом магнетронного распыления в вакууме на заготовках фрикционных дисков. Медный слой толщиной 3 – 5 мкм на стальной заготовке улучшает припекание к ней фрикционного слоя и одновременно является барьером, который препятствует во время припекания «переходу» углерода из фрикционного слоя в материал основы, что предотвращает процесс ее охрупчивания.

5 Основные конкурентные преимущества

Медное покрытие, сформированное методом магнетронного распыления в вакууме, обладает высокими адгезионными характеристиками. Процесс формирования медного покрытия в вакууме является экологически чистым. По сравнению с традиционно применяемым гальваническим методом нанесения медного покрытия предлагаемая технология является ресурсо- и энергосберегающей.

Характеристики оборудования для формирования медного покрытия на заготовках фрикционных дисков:

Производительность, шт./смену 300

Расход электроэнергии на обработку 1 диска, кВт/час 0,2

Напряжение источника тока, В 380

Мощность оборудования, кВт 50

Цена оборудования. договорная

6. Область применения

Предприятия машиностроительного профиля.

7. Стадия разработки

Разработаны конструкторская и технологическая документация с литерой О1.

8. Форма сотрудничества

Продажа технологии и оборудования.

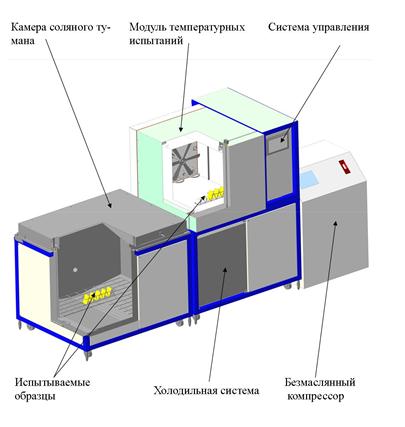

УНИВЕРСАЛЬНАЯ КАМЕРА ДЛЯ ИСПЫТАНИЙ КОРРОЗИОННОЙ СТОЙКОСТИ, ЗАЩИТНОЙ СПОСОБНОСТИ И КОРРОЗИОННОЙ АКТИВНОСТИ АГРЕССИВНОСТИ МАТЕРИАЛОВ

1. Наименование организации-разработчика

1. Наименование организации-разработчика

ОХП «Институт сварки и защитных покрытий» Государственного научного учреждения «Институт порошковой металлургии»

2. Контактные данные

тел. +375-17-292-63-63, факс – 210-11-17,

Е-mail: iszp.nil34@gmail.com

Суворов Анатолий Николаевич

3. Назначение

Универсальная камера дает возможность испытывать в широком диапазоне влияющих факторов самые разнообразные материалы, изучая как влияние отдельных факторов, так и их комплексное воздействие. Использование такой камеры позволяет определять влияние практически всех нормируемых разрушающих факторов и предохраняющих от разрушения средств.

4. Краткое описание разработки

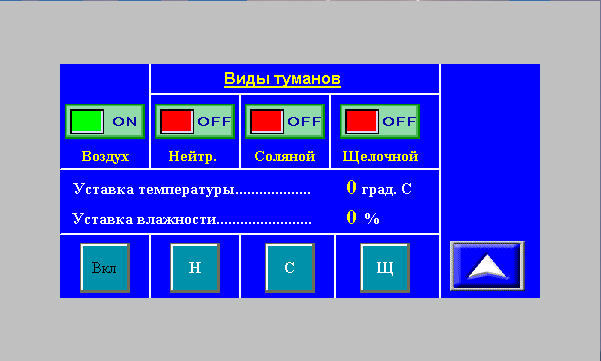

В состав универсальной камеры входит холодильная система, модуль температурных испытаний, камера соляного тумана, система управления.

Исполнение установки в виде двух автономных камер обусловлено тем, что для обеспечения устойчивой атмосферы соляного тумана объем камеры должен составлять не менее 400 л. Для создания в камере такого объема необходимой пониженной температуры (-45 °С) требуется мощная холодильная система, что приведет к увеличению габаритов холодильной системы и дополнительному расходу электроэнергии. В связи с этим, блок температурных испытаний выполнен в виде отдельного модуля меньших размеров - объемом 158 л с размерами камеры (690х690х920) мм.

Объем камеры соляного тумана составляет 400 л с размерами (1065х865х820) мм.

Оба модуля изготовлены из нержавеющей стали 12Х18Н10Т.

Преимуществом наличия разделенных камеры соляного тумана и модуля температурных испытаний является также возможность проведения одновременно двух видов испытаний в разных модулях: испытания в атмосфере соляного тумана и циклические испытания «тепло-холод».

Управление процессами коррозионных испытаний обеспечивает микропроцессорная система управления

5 Характеристики оборудования

|

№ п/п |

Наименование параметра |

Величина |

|

1 |

Параметры нейтрального соляного тумана (раствор хлористого натрия) дисперсность, мкм, в пределах водность, г/м3 , в пределах |

1 – 10 2 – 3 |

|

2 |

Параметры кислого соляного тумана: в раствор соли добавляется уксусная кислота до |

pН3 |

|

3 |

Параметры кислого соляного тумана и хлорной меди: в раствор соли добавляется уксусная кислота в раствор соли добавляется хлорная медь, г/л |

pН3 0,3 |

|

4 |

Потребляемая мощность, кВт, не более |

5,0 |

|

5 |

Масса, кг, не более |

350,0 |

|

6 |

Цена оборудования. |

договорная |

6. Область применения

Предприятия машиностроительного профиля.

7. Стадия разработки

Разработана конструкторская документация с литерой О1.

8. Форма сотрудничества

Изготовление оборудования.

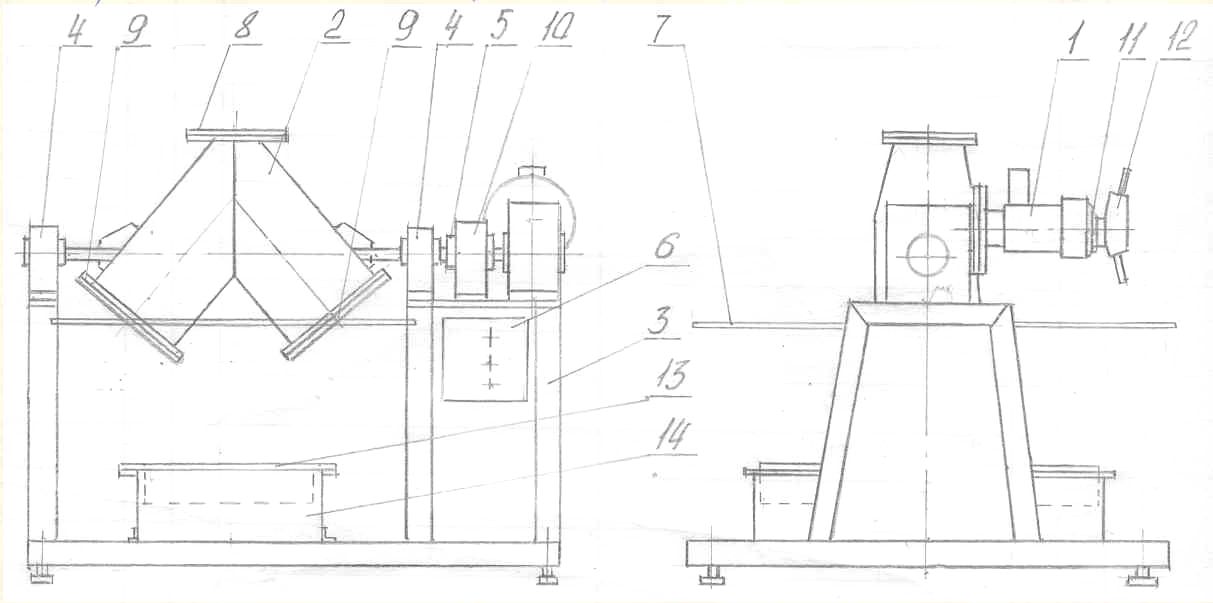

V-ОБРАЗНЫЙ СМЕСИТЕЛЬ

Сектором разработан, изготовлен и поставлен в Индию V-образный смеситель, предназначенный для подготовки шихты высокого качества (смешение и активация порошков) для использования в порошковой металлургии при производстве деталей методом прессования с последующим спеканием, а также при нанесении различных функциональных покрытий газотермическими методами.

Технические характеристики V-образного смесителя :

- габаритные размеры:

длина, мм не более - 1450;

ширина, мм не более – 600;

высота, мм не более 1400;

- установленная мощность, кВт – 2,3;

- рабочий объем дм3 , - 40;

- объем загружаемого порошкового материала дм3 – 15;

- масса загружаемых стальных шаров, кг не более – 20;

- форма камеры: V образная;

- частота вращения об/мин – 35;

- материал камеры – нержавеющая сталь

- электропитание от сети переменного тока: - 415 В, частотой 50 Гц;

ОБОРУДОВАНИЕ ХТО

Разработано и изготовлено оборудование для химико-термической обработки материалов в плазме тлеющего разряда.

ТЕКУЩАЯ ДЕЯТЕЛЬНОСТЬ

В настоящее время сектор занимается разработкой и изготовлением оборудования для проведения трибологических испытаний в условиях, имитирующих космическое пространство.

Участок по нанесению функциональных покрытий

Для реализации процесса ионно-лучевого нанесения композиционного покрытия используется ионный источник, разработанный на базе торцевого холловского ускорителя осесимметричной конструкции с разрядом в скрещенных E x H полях, который может формировать два независимых ионных пучка кольцевой геометрии. Один из них используется для распыления мишени, другой – для предварительной обработки (ионной очистки и активации) поверхности подложки перед нанесением покрытия. В качестве рабочего газа для распыления композиционной мишени использован аргон.

Рабочее место нанесения функциональных покрытий

для выполнения операции «Нанесение твердосмазочного покрытия на основе MoS2 методом ионно-лучевого распыления на детали из нержавеющей стали и бронзы»

Документация:

Технологический процесс ИСПФ 01171.02 321

Наименование средств технологического оснащения (оборудование, приборы, оснастка, инструмент) | К-во, шт |

Установка вакуумного напыления ННВ 6.6.И1 | 1 |

Двухлучевой ионный источник ИРЛУ-2 | 1 |

Блок питания двухлучевого ионного распылительного источника – БП 94 | 1 |

Установка ультразвуковая УЗУ-025 | 1 |

Пылесос бытовой | 1 |

Стол оператора | 1 |

а)

а)  б)

б)

в)

в)  г)

г)

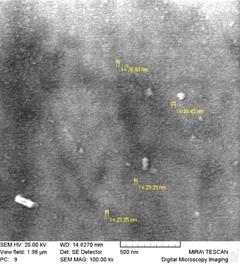

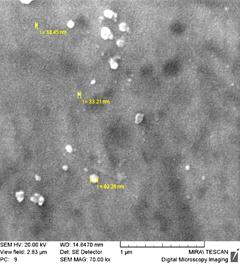

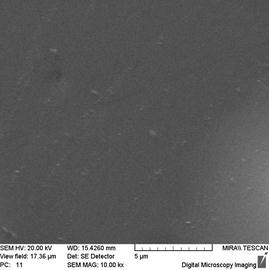

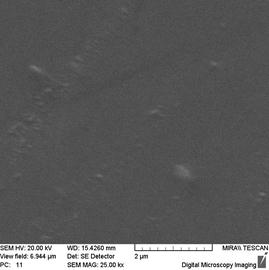

а) × 50000; б) × 100000; в) × 100000; г) × 70000

а, б) исходная поверхность; в, г) поверхность после травления

Микроструктура поверхности ионно-лучевого покрытия, полученного

распылением мишени состава (50% Со + 50% MoS2):

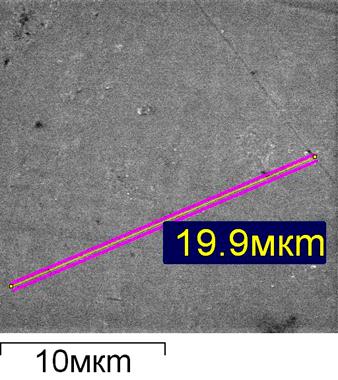

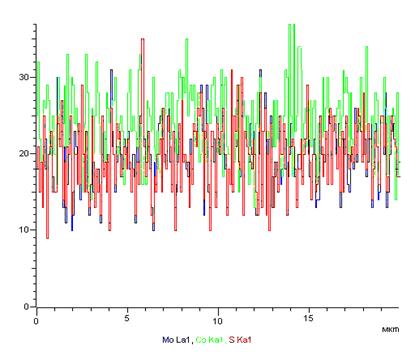

а)

б)

а) морфология поверхности; б) концентрационные кривые распределения

(красный – S, синий – Mo, зеленый – Co)

Морфология поверхности ионно-лучевого покрытия на основе Со с добавкой 50 % MoS2 в мишень для распыления с данными микрорентгеноспектрального анализа

Рабочее место нанесения многослойных покрытий

Оборудование и программное обеспечение

Доработка вакуумной камеры для нанесения многослойных покрытий

а)

а)  б)

б)

в)

в)  г)

г)

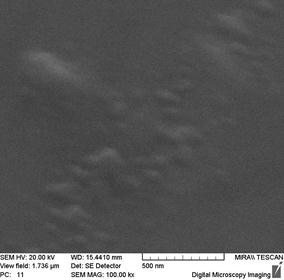

а) х10000; б) х25000; в) х100000; г) х50000

Структура покрытия, осажденного на разогретую до 200 °С подложку