Сектор физико-химических процессов сварки и сварочных материалов

Сектор физико-химических процессов сварки и сварочных материалов

В настоящее время сектор физико-химических процессов сварки и сварочных материалов занимается исследованием влияния ультрадисперсных и наноразмерных компонентов шихты, в том числе, из вторичных ресурсов на сварочно-технологические свойства электродов для сварки углеродистых и низколегированных сталей и физико-механические свойства металла шва.

Сектор проводит прикладные исследования в области сварочных материалов и функциональных покрытий приоритетными направлениями которых являются энерго- и ресурсоэффективность, а также охрана окружающей среды. Также сектор занимается разработкой и внедрением в отечественное производство специальных сварочных материалов, конкурентоспособных с зарубежными аналогами, разработкой нормативно-технической документации (технические условия, технологические процессы, инструкции и т.п.), передачей разработок и техническим содействием, действующим электродным производствам.

В результате проведенных исследований установлена принципиальная возможность легирования металла шва через покрытие электрода пленкой, содержащей ультрадисперсные порошки с жидким стеклом, за счет использования в составе покрытия вторичных ресурсов, содержащих оксид никеля и оксид молибдена.

Определен процент усвоения молибдена металлом шва, который составил – 85,5 %.

Определен процент усвоения никеля металлом шва, который составил – 56,7 %.

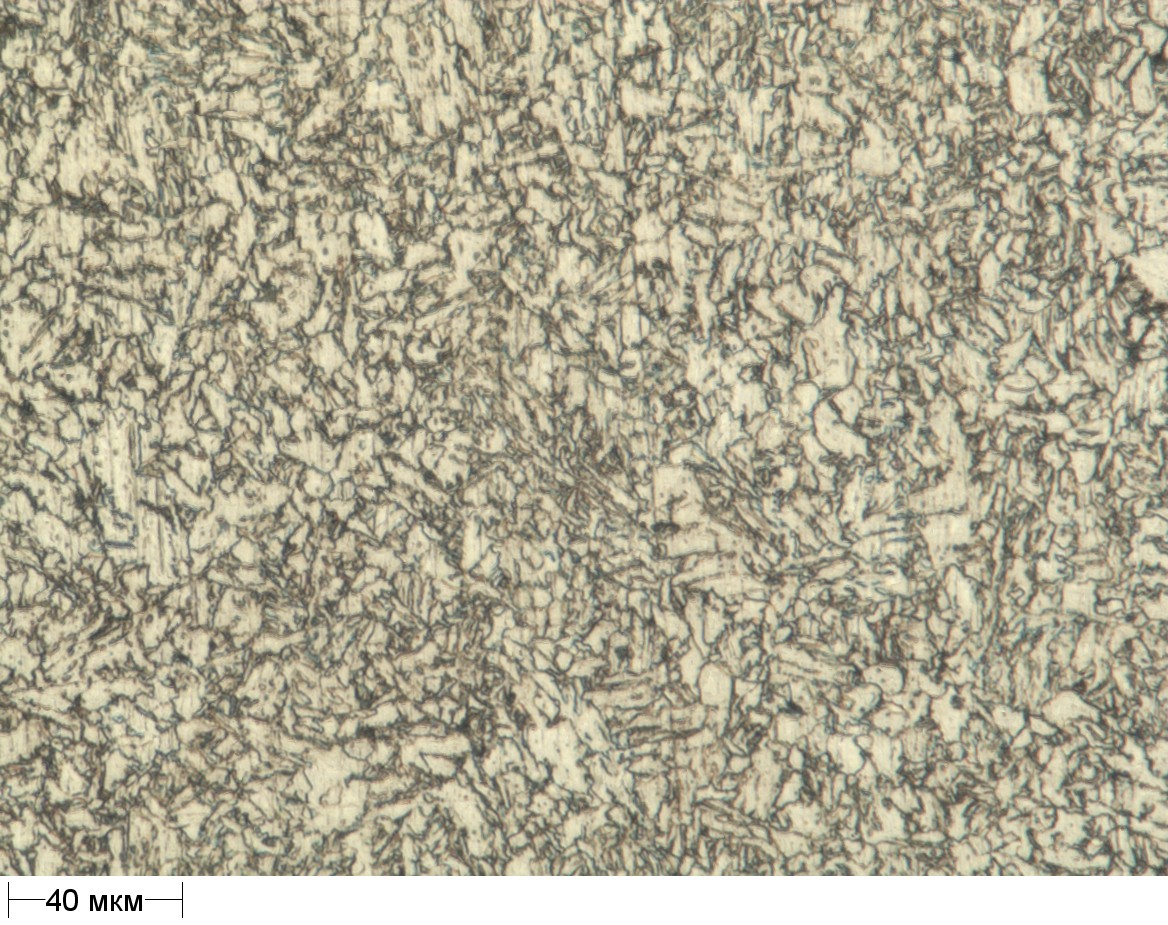

Введение в покрытие электрода марки УОНИ-13/55 оксида молибдена и отхода катализатора марки НКМ -1 совместно с алюминием позволил осуществить эффект модифицирования, приводящий к измельчению зерен в 3 – 4 раза.

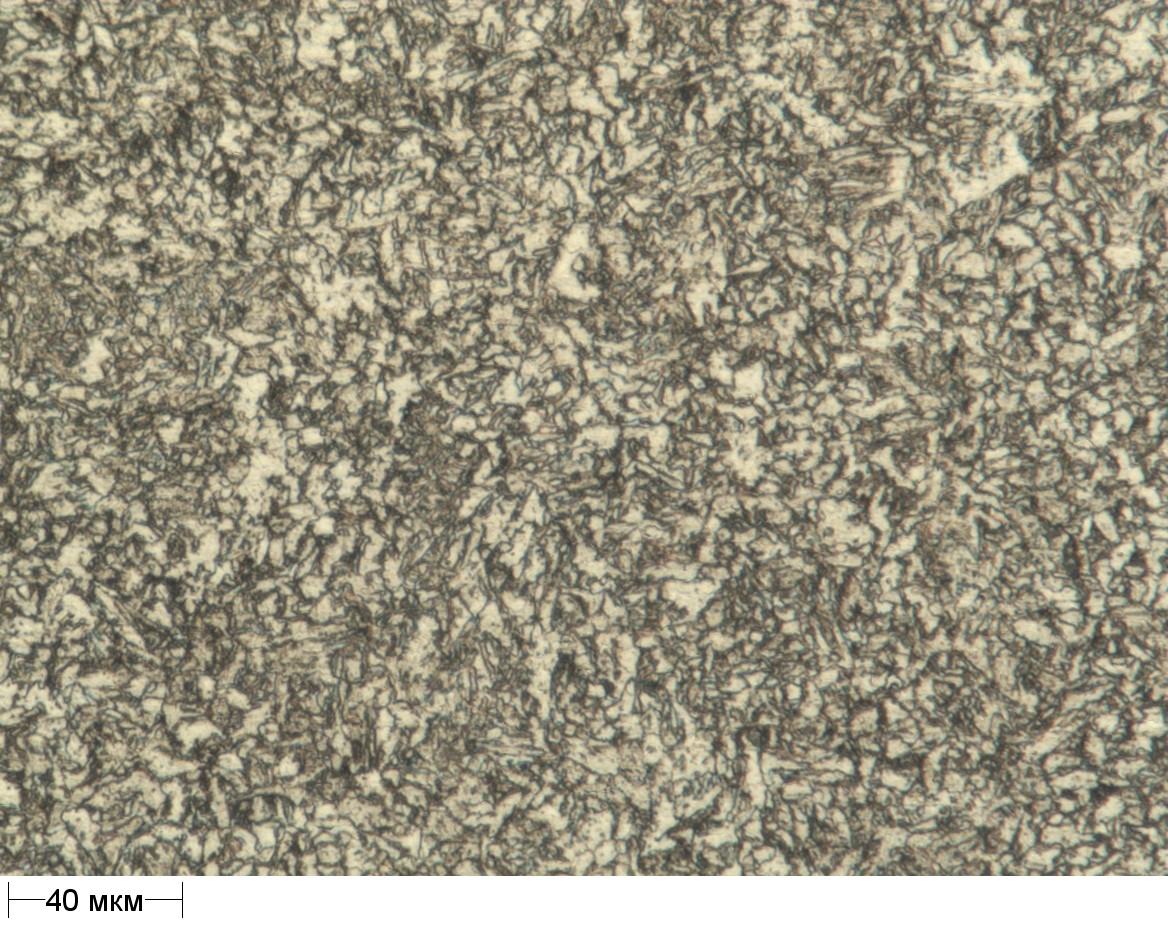

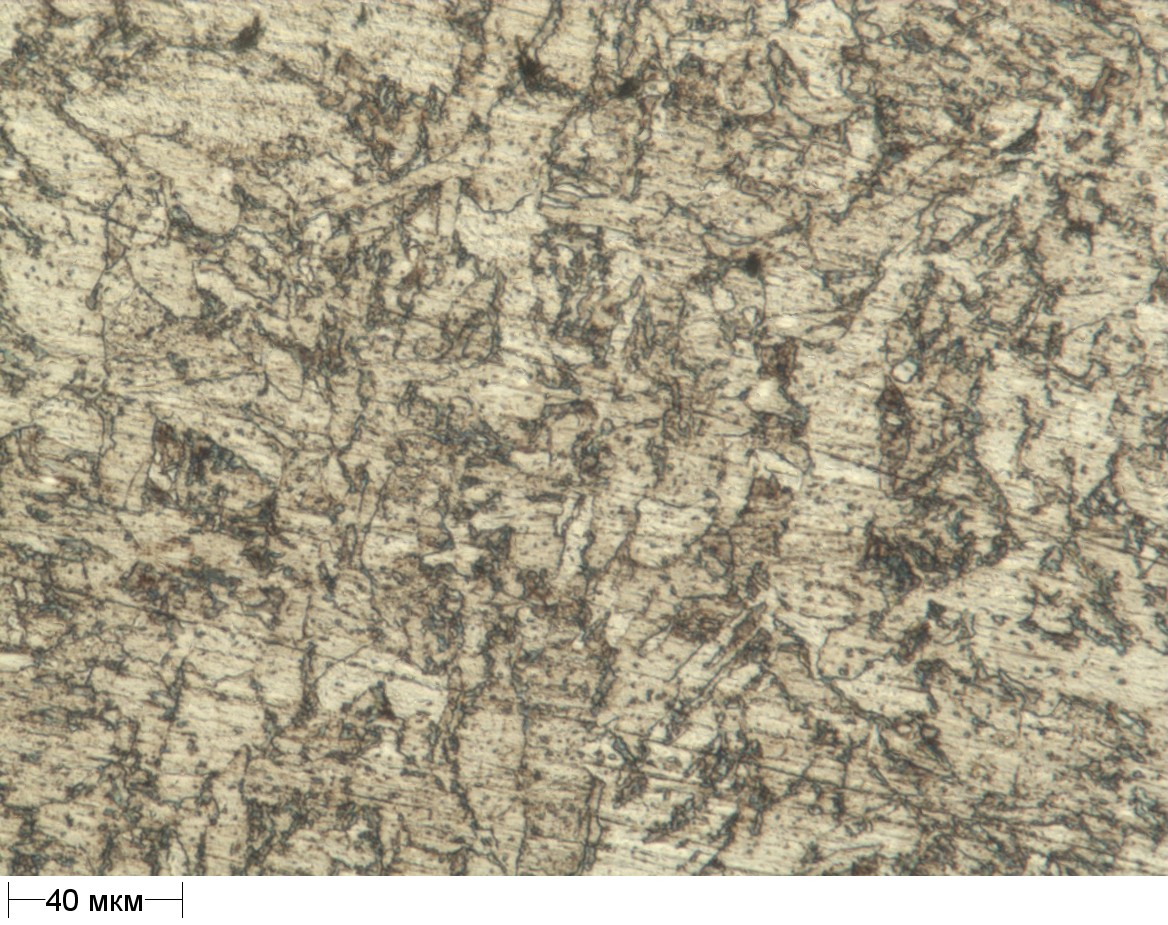

На рисунке 1 показаны микроструктуры наплавленных металлов полученных электродами марки УОНИ-13/55 с различными отходами катализаторов и стандартным электродом без добавки.

а

а  б

б  в

в

Рисунок 1 – Микроструктура металла наплавленных валиков, полученных электродами УОНИ-13/55 с различными добавками: а - MoO3 + Al; б - никельхромовый катализатор + Al; в – без добавки.

При введении в покрытие электрода марки УОНИ-13/55 MoO3 и отхода катализатора марки НКМ -1 совместно с алюминием позволил осуществить эффект модифицирования, приводящий к измельчению зерен в 3 – 4 раза.

Твердость наплавленного металла валика легированного молибденом светлой фазы увеличилась на 19 НV, темной фазы на 48 НV и никелем светлой фазы увеличилась на 5 НV, темной фазы на 21 НV.

Научно-техническая деятельность сектора:

-аналитическое прогнозирование структурного состояния и свойств многокомпонентного наплавленного металла с учетом сопутствующих процессов рекристаллизации;

-развитие теории конструирования современных сварочных материалов (экономнолегированных, микролегированных редкоземельными металлами) с использованием методов термодинамического и математического моделирования;

-исследование закономерностей взаимодействия сложных газовых систем с наплавленным металлов в процессе сварки (наплавки) и последующего охлаждения;

-исследование закономерностей получения защитных покрытий и процессов диффузионной металлизации поверхности материалов, в том числе с использованием псевдоожиженного слоя;

-разработка новых современных составов сварочных материалов (электродов) с использованием вторичных материалов;

-разработка комплексных процессов (СВС) получения высокоэффективных и экономичных компонентов сварочных и наплавочных материалов, обеспечивающих оптимальные эксплуатационные свойства;

-исследование и разработка технологий применения ультрадисперсных и наноразмерных материалов, полученных в том числе из вторичных материалов, для применения в сварочных материалах и защитных покрытиях.

РАЗРАБОТКИ

1) Область применения и назначения: Обогащенный ильменитовый концентрат используется при изготовлении сварочных электродов рутилового и смешанного типа.

Технические характеристики: Обогащенный ильменитовый концентрат содержит: 60-80% TiO2 (железный порошок – остальное). При этом содержание TiO2 на 8 - 10% выше по сравнению с исходным концентратом. Содержание обогащённого ильменитового концентрата в покрытии сварочных электродов достигает 50%.

Технико-экономические показатели: Стоимость обогащённого ильменитового концентрата на 20 – 25% ниже стоимости рутилового концентрата. Себестоимость изготовления электродов снижается на 8 – 10%.

Предприятие-потребитель: Предприятия-производители сварочных материалов.

Научно-технический уровень, патентная чистота: На уровне лучших отечественных и зарубежных аналогов. Получены патенты РБ № 4383 и РФ № 2145270.

Контактный телефон: (+375 17) 331 16 93 Радченко А.А.

2) Область применения и назначения: Предназначены для холодной сварки, наплавки, заварки дефектов литья в деталях из серого и высокопрочного чугунов в нижнем и вертикальном положениях шва постоянным током обратной полярности. Разработаны ТУ РБ 100217285.045-2005 «Электроды покрытые металлические марки ОЗЖ-1Б».

Технические характеристики:

Коэффициент наплавки – 11,0 – 12,0 г/А-ч;

Производительность наплавки (для диаметра

Расход электродов на

Технико-экономические показатели: В состав электрода входят вторичные материалы. Наплавленный материал, полученный с использование разработанных электродов, обладает высокой износостойкостью.

Предприятие-потребитель: Предприятия Министерств промышленности, строительства и архитектуры.

Научно-технический уровень, патентная чистота: На уровне лучших отечественных и зарубежных аналогов. Патентная чистота обеспечена в странах СНГ.

Контактный телефон: +375 (17) 332-16-93 Радченко А.А.

3) Область применения и назначения: Электроды покрытые металлические марок МР-3-Э с рутиловым покрытием (тип Э 46) предназначены для ручной дуговой сварки ответственных конструкций из углеродистых сталей с временным сопротивлением до 490 МПа во всех пространственных положениях (кроме вертикального сверху вниз) переменным и постоянным током обратной полярности. Разработаны ТУ РБ 100217285.037-2004 «Электроды покрытые металлические марки МР-3-Э».

Технические характеристики:

Коэффициент наплавки – 8,5 – 8,7 г/А-ч;

Производительность наплавки (для диаметра

Расход электродов на

Временное сопротивление разрыву – 470 – 480 МПа;

Относительное удлинение – 18 – 20 %.

Технико-экономические показатели:

Преимущества:

Разработанные электроды обеспечивают сварку влажного, ржавого, плохо очищенного от окислов металла и др. загрязнений металла, а также имеют повышенную производительность процесса сварки;

В составе электрода использованы более дешёвые низкообогащённые ферросплавы и вторичные материалы.

Предприятие-потребитель: ПО «Минскжелезобетон», СУ-4, СУ-12.

Научно-технический уровень, патентная чистота: На уровне лучших отечественных и зарубежных аналогов. Получен патент РБ № 6721.

Контактный телефон: +375 (17) 332-16-93 Радченко А.А.

4) Область применения и назначения: Предназначены для холодной сварки, ремонтной наплавки и заварки дефектов литья в деталях из чугуна, сварки чугунов со сталью, наплавки первых одного - двух слоёв на изношенные чугунные детали под последующую наплавку специальными электродами.

Технические характеристики:

Коэффициент наплавки (нижнее положение) – 8 – 8,5 г/А-ч;

Горение дуги – устойчивое;

Формирование шва – хорошее;

Степень разбрызгивания – малая;

Отделимость шлаковой корки – хорошая.

Технико-экономические показатели:

Производительность наплавки (для диаметра

Расход электродов на

Разработаны ТУ РБ 100217285.034-2003 «Покрытые металлические электроды для сварки и наплавки чугуна».

Предприятие-потребитель: РУП «МТЗ», РУП «МАЗ» (г. Минск), «БелАЗ» (г. Жлобин), ремонтные предприятия.

Научно-технический уровень, патентная чистота: На уровне лучших отечественных и зарубежных аналогов. Получен патент РБ № 6829.

Контактный телефон: +375(17) 332-16-93 Радченко А.А.

5) Область применения и назначения: Наплавка быстроизнашивающихся деталей сельскохозяйственных, горнодобывающих, строительных машин и др. оборудования, работающего в условиях интенсивного абразивного изнашивания и значительных ударных нагрузок в нижнем и вертикальном положением переменным и постоянным током обратной полярности.

Технические характеристики:

Коэффициент наплавки – 11,0 – 12,0 г/А-ч;

Производительность наплавки (для диаметра

Расход электродов на

Твёрдость наплавленного металла (без т.о.) – 55 – 62 HRC;

Разработаны ТУ РБ 100217285.038-2004 электроды покрытые металлические марки ОЗН-6-Э.

Технико-экономические показатели:

Преимущества:

Разработанные электроды обеспечивают получение наплавленного металла с повышенной стойкостью к образованию трещин при многослойной наплавке и в условиях эксплуатации;

В составе покрытия электрода использованы более дешёвые низко-обогащённые ферросплавы и вторичные материалы.

Предприятие-потребитель: РУП «МТЗ» (г. Минск), «БелАЗ» (г. Жодино), «Белкалий» (г. Солигорск).

Научно-технический уровень, патентная чистота: На уровне лучших отечественных и зарубежных аналогов. Получен патент РБ 6829.

Контактный телефон: +375(17) 332-16-93 Радченко А.А.

6) Область применения и назначения: Наплавочные материалы предназначены для использования в покрытии специальных электродов, изготовления порошковых шнуров и проволоки, компонентов флюсов и порошков напыления. Разработаны ТУ РБ 100217285.035-2003 «Лигатура ЛН-1».

Технические характеристики:

Химический состав материала, %: Cr= 20 – 50, Mn = 1 – 3, Si = 1 – 6, Ti = 1 – 20, C = 1 – 5, B = 1 – 5, Fe – остальное.

Наплавленный металл:

твёрдость – 54 – 56 HRCэ;

относительная износостойкость (абразивный износ Т-590-1) – 1,2.

Технико-экономические показатели: Наплавочные материалы позволят разработать новые марки электродов, которые обеспечат твёрдость наплавленного металла HRCэ 56 - 64, относительную износостойкость – 1,2; в состав наплавочных материалов входят невозвратные отходы производства.

Предприятие-потребитель: ПЧУП «Ватра», Гомельский завод пусковых двигателей.

Научно-технический уровень, патентная чистота: На уровне лучших отечественных и зарубежных аналогов. Получен патент РБ № 6721.

Оказание услуг:

- нанесение цинк-силикатных покрытий для защиты от коррозии металлов (толщина 50 – 80 мкм, содержание цинка в сухой пленке составляет 90 – 93 %, размер частиц цинка 3-10 мкм);

- термодиффузионное цинкование в порошковых средах крепежных изделий (болтов, гаек и др., особенно высокопрочных) и т.п.

Получаемое диффузионное покрытие состоит из интерметаллических фаз, что изначально дает преимущество в использовании такого рода покрытий в большинстве сфер. Характеристики получаемого защитного покрытия:

•Толщина покрытия может быть задана заранее (15 – 100 мкм и более).

•Покрытие обладает высокой адгезией, не отслаивается и не трескается.

•Хорошая стойкость к абразивному износу.

•Равномерная толщина покрытия.

•Эргономичное покрытие – полностью повторяет форму поверхности продукта.

•Обеспечивает отличную основу для нанесения краски или резинового связующего.

•Небольшой штат обслуживающего персонала.

•Возможно исключение предварительной обработки – масляные, жирные и ржавые поверхности могут покрываться без специальной очистки.

•Наиболее экологически безопасный процесс - не содержит токсических веществ.

Процесс основан на нагревании изделий со специальным порошковым составом в барабане или контейнере в печи при температуре до

На опытно-экспериментальном участке на лабораторном электродообмазочном прессе фирмы «Велма» изготовливают экспериментальные партии электродов.

Контактный телефон: +375(17) 332-16-93 Радченко А.А.