НИЛ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ

НИЛ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ

КИРЕЕВ

КИРЕЕВ

Петр

Николаевич

Заведующий НИЛ №11,

кандидат технических наук.

тел: +375 (29) 627-51-05

e-mail: ptrkir@tut.by

Публикации 2012-2017:

1.A. Ph. Ilyushchenko, P.N. Kireev, E.S.Sevastyanov. TECNOLOGY OF MANUFACTURE OF PRODUCTS FROM DEFORMATION OF SINTERED MEDIUM ALLOY POWDER STEELS BILLETSAAFTERA SPECIAL HEAT TREATMENT Тезисы доклада на EPMA-2012, Базель, 17-19.09.12.

Основное направление: Конструкционные детали сложной формы из порошковых низколегированных сталей, в том числе зубчатое зацепление и рабочие детали качающих узлов масляных насосов.

Лаборатория основана более 30-и лет и базируется на выполнении научно-исследовательских и опытно-технологических работ в области разработки новых порошковых материалов и изделий, полученных методом ПМ.

В структуру НИЛ №11 входит:

• Опытно — экспериментальное производство.

НАПРАВЛЕНИЯ РАБОТ ЛАБОРАТОРИИ:

Изучение закономерностей и разработка принципов синтеза модифицированных конструкционных и функциональных материалов с применением прогрессивных методов прессования металлических порошков и последующего активированного спекания с целью повышения работоспособности и надежности изделий и конструкций, снижения их веса и повышения прочности, повышения производительности действующих технологий и производств

|

Образцы изделий |

Наименование |

Материал |

Описание |

|

|

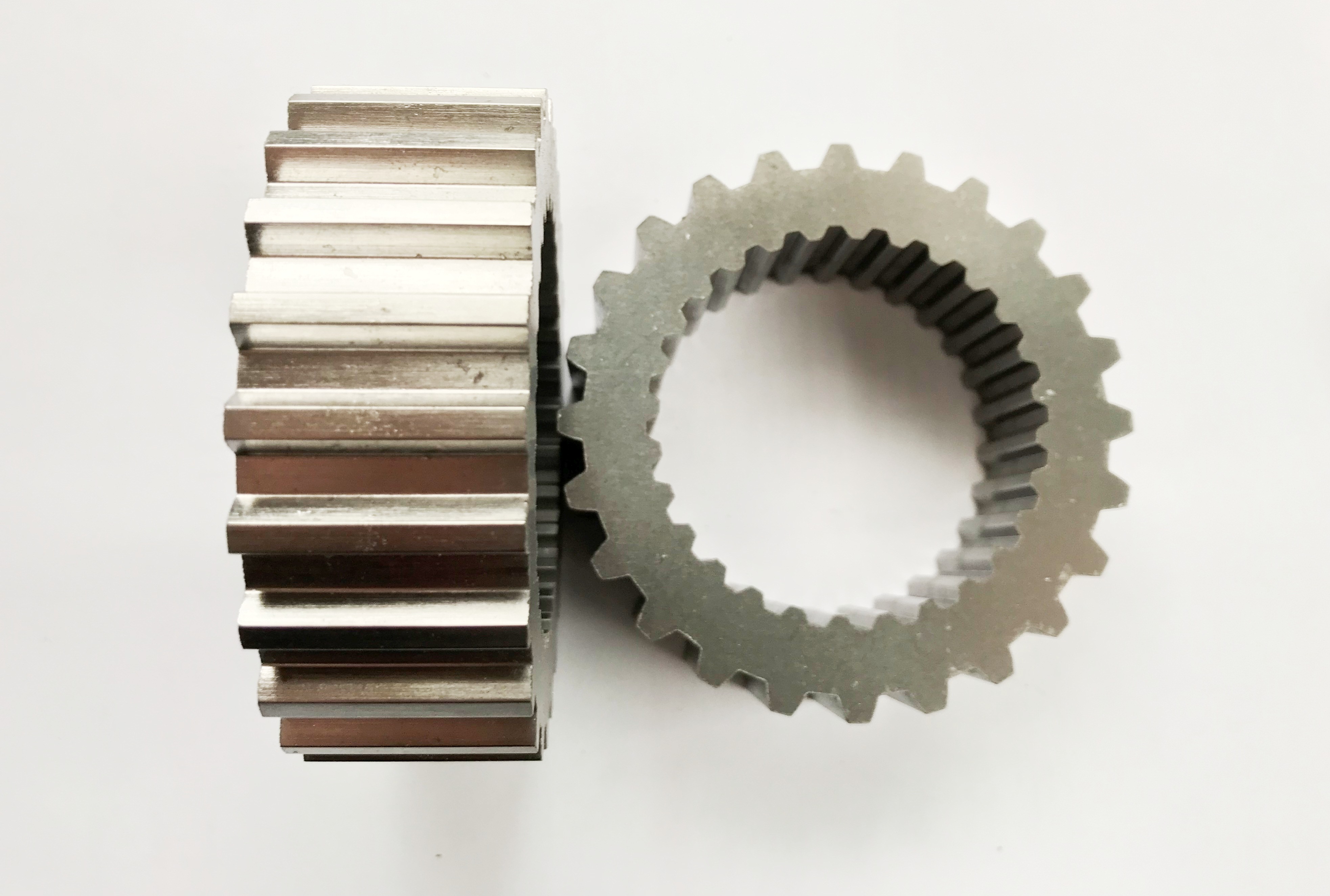

Втулка шлицевая |

ПК20ХН ГОСТ 4543-71 |

Применяется в трансмиссии трактора |

|

|

Качающий узел масляного нсоса НГМ-16. |

ПК40НМ ГОСТ 28378-89 |

Используется в масляных насосах низкого и среднего давления |

Группа углеродных композиционных материалов НИЛ № 11

ПРОХОРОВ Олег Александрович

Заведующий группой,

кандидат технических наук, доцент

ведущий научный сотрудник

тел: +375 (29) 500-87-84

e-mail: prokhorov@tut.by

Основные направления:

- исследование процессов получения композиционных материалов, армированных углеродным волокном (УКМ);

- разработка методов управления характеристиками УКМ;

- разработка методов контроля характеристик УКМ на всех этапах технологии;

- разработка новых УКМ и технологий их изготовления;

- исследование процессов получения композиционных материалов (изделий) на основе углеродного и базальтового волокон с применением метода филаментной намотки.

Разрабатываемые материалы:

1 Углерод-углеродный жёсткий тепловой экран для высокотемпературных вакуумных печей, и печей с инертной атмосферой

Состав материала:Молотое углеродное волокно на основе вискозы с углеродным связующим.

Вид и характеристика продукции:Тепловые экраны применяются для защиты корпусных элементов высокотемпературных вакуумных печей и печей с защитной атмосферой от воздействия высоких температур.

Особенностью материала является его низкая теплопроводность, малая плотность, высокая термическая стойкость, сохранение прочности до температур 2200 °С (при более высоких температурах происходит постепенное уменьшение прочности за счет сублимации углерода). Материал может применяться до температур 2750 °C в вакууме или инертных газах в качестве тепловых экранов и ненагруженных конструкций. Легко поддается механической обработке.

Основные характеристики материала:

Плотность – не более 0,2 г/см3;

Теплопроводность (20-200 °С) – 0,14 Вт/(м•K);

Предел прочности при изгибе – 0,5 МПа.

Состояние освоения выпуска разработанной продукции:Разработана лабораторная технология, проводится оптимизация технологических режимов и характеристик материала.

2 Высокоплотные углерод-углеродные материалы (К-1, СК)

Состав материала: Непрерывное углеродное волокнов углеродной матрице.

Вид и характеристика продукции: Жаропрочные материалы, работающие в условиях сверхвысоких температур (до 3000 °С) в вакууме и неокислительной атмосфере. Используются в качестве нагруженных элементов конструкций высокотемпературного оборудования в металлургии и химических технологиях, в изделиях специального назначения. Возможно нанесение на поверхность защитного покрытия на основе SiC/MoSi2 для увеличения стойкости материала к воздействию кислорода.

Основные характеристики материала:

Армирование – 4D-л / жесткие стержни из высокопрочного углеродного волокна на основе ПАН диаметром 0,95 мм.

Матрица – графитированный 2500 °С пековый кокс, пироуглерод.

Объёмная плотность – 1,85-1,91 г/см3.

Открытая пористость – 4-6 %.

Прочность при сжатии – 95-100 МПа (z), 70-85 (xy).

Состояние освоения выпуска разработанной продукции:Разработана лабораторная технология.

3 Композиционные материалы на основе углеродного и базальтового волокон с полимерной матрицей

Состав материала: Непрерывное углеродное или базальтовое волокно в эпоксидной матрице.

Состав материала: Непрерывное углеродное или базальтовое волокно (ровинг) в эпоксидной матрице.

Вид и характеристика продукции: Оболочки вращения в виде труб, баллонов (в т.ч. с изменяемым по длине диаметром, вмотанными элементами). Конструкционные материалы с высокой удельной прочностью. Применяются в конструкциях летательных аппаратов, транспортных средств, машиностроении, нефтехимии (баллоны высокого давления, элементы трубопроводов) и т.д. (баллоны высокого давления, элементы трубопроводов).

Плотность (план): углепласты – 1,6 г/см3, базальтопласты – 2,2 г/см3.

Прочность при разрыве кольцевого образца (план): углепласты – до 1100 МПа, базальтопласты – до 600 МПа.

Удельная прочность* (план): углепласты – 69 км, базальтопласты – 27 км.

* удельная прочность высокопрочной стали не превышает 18-20 км, титановых сплавов – 19-20 км.

Состояние освоения выпуска разработанной продукции:Материал находится в разработке.

Основное оборудование

Высокотемпературная печь T-22X24-GG-2900-VM-G («Materials Research Furnaces, Inc.», США)

Максимальная рабочая температура – 2700 °С.

Защитная атмосфера – аргон.

Габариты рабочего пространства – диаметр 500 мм, высота 500 мм.

Нагреватели – углерод-углерод.

Теплоизоляция – углерод-углерод.

Управление – программируемый контроллер.

Контроль температуры – автоматически извлекаемая термопара (до 1400 °С), оптический пирометр 1400-2900 °С.

Установленная мощность – 268 кВт.

Установка горячего изостатического прессования AIP6-30 («American Isostatic Presses, Inc.», США)

Максимальная рабочая температура – 1800 °С.

Рабочее давление – до 200 МПа.

Защитная атмосфера – аргон.

Габариты рабочего пространства – диаметр 80 мм, высота 127 мм.

Нагреватели – углерод-углерод.

Управление – компьютерное по задаваемой программе.

Контроль температуры – 2 термопары в молибденовых чехлах в рабочей зоне.

Установленная мощность – 42 кВт.

Автоклав 500x500-20bar («MAGNABOSCO S.r.l. », Италия)

Максимальная рабочая температура – 300 °С.

Рабочее давление – до 2 МПа.

Два вакуумных порта – до –0,99 атм.

Атмосфера – воздух, азот.

Габариты рабочего пространства – диаметр 450 мм, длина 450 мм.

Управление – программируемый контроллер.

Контроль температуры – основная термопара, защитная термопара, 4контрольных термопары в гибких чехлах для контроля температуры в любой точке рабочей зоны.

Вентилятор для равномерного распределения температуры.

Экспериментальный образец пултрузионной установки СПА-3 для изготовления армирующих стержней

из углеродного волокна

Количество протягиваемых стержней – 3.

Скорость протягивания – 0,1-10 м/мин.

Температура печи – 120-450 °С.

Устройство предварительного подогрева нитей (90-120 °С).

Пропиточная ванна – 5 л.

Приспособление для установки набора волок.

Отрезной механизм с автоматическим отрезанием стержней заданной длины.

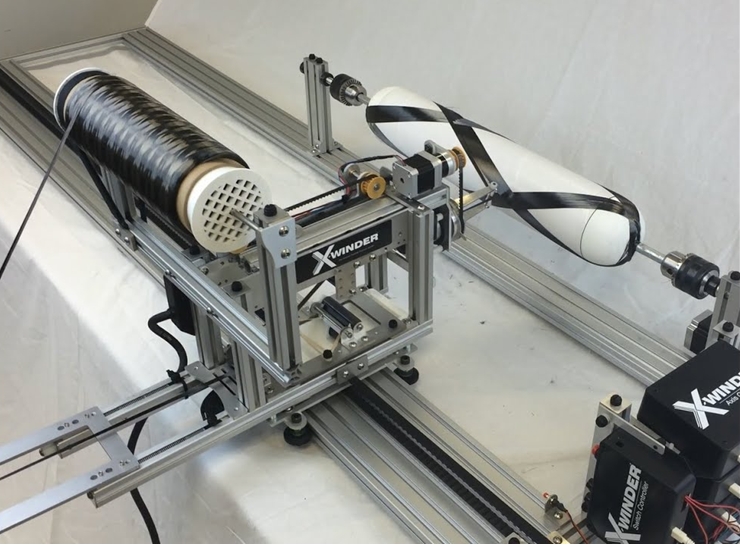

Лабораторная система «мокрой» филаментной намотки X-Winder 4-23 (X-Winder LLC, США)

Количество независимых координат –4.

Максимальные габариты – диаметр 185 мм, длина 1600 мм.

Типы намотки – перекрёстно-спиральная, кольцевая.

Максимальные скорости – перемещения каретки 200 мм/с, вращения оправки 90 об/мин.

Пропиточная ванна – 0,17 л.

Управление – компьютерное (X-Winder Executer).

Система проектирования намотки – Х-Winder Designer.

Основные публикации 2014-2019:

1 Ильющенко, А.Ф. Особенности введения порошкового графита в состав углерод-углеродного композита / А.Ф.Ильющенко, Е.Е.Петюшик, О.А.Прохоров, А.А.Дробыш // Новые материалы и технологии: Порошковая металлургия, композиционные материалы, защитные покрытия, сварка: Материалы 11-й Междунар. научн.-техн. конференции (Минск, 28-30 мая 2014 г.).–Минск: «Беларуская навука», 2014. – С. 205-207.

2 Ильющенко, А.Ф. Особенности многоциклового уплотнения в процессе получения композитов углеродное волокно / кокс с применением суспензий графита в термореактивных смолах / А.Ф.Ильющенко, О.А.Прохоров, Н.В.Кривуленко // Новые материалы и технологии: Порошковая металлургия, композиционные материалы защитные покрытия,сварка: Материалы 12-й Международной научно-технической конференции (Минск, 25-27 мая 2016 г.). – Минск: «Беларуская навука », 2016. – С.79-81.

3 Ильющенко, А.Ф. Графитация при изготовлении углерод-углеродных композитов / А.Ф.Ильющенко, О.А.Прохоров // Порошковая металлургия в Беларуси: вызовы времени : сб. научн. ст. – Минск: «Беларуская навука», 2017. – С. 252-258.

4 Ильющенко, А.Ф. Оценка характеристик углерод-углеродных композитов в процессе многоциклового жидкофазногоуплотнения / А.Ф.Ильющенко, О.А.Прохоров // Порошковая металлургия в Беларуси: вызовы времени : сб. научн. ст. – Минск: «Беларуская навука», 2017. – С. 259-266.

5 Ильющенко, А.Ф. Поровая структура заготовок объемно – армированного композиционного материала на основе неметаллических волокон / А.Ф.Ильющенко, С.В.Побережный, О.А.Прохоров, Н.В.Кривуленко, П.С.Чукашев // 6-й Междунар. симпозиум «Пористые проницаемые материалы : технологии и изделия на их основе», Минск 19-20 октября 2017 г.: Сб. докладов.-С. 148-150.

6 Ильющенко, А.Ф. Высокотемпературный теплоизоляционный материал на основе измельченного углеродного волокна и винилацетатного прекурсора углеродной матрицы / А.Ф.Ильющенко, П.С.Чукашев, С.В.Побережный, О.А.Прохоров, Н.В.Кривуленко // 11-я Междунар. конференция «Углерод: фундаментальные проблемы науки, материаловедение, технология». Сборник тезисов докладов.Москва, г. Троицк,2018. -С. 524-525.

7 Ильющенко, А.Ф. Исследование свойств композиционных материалов из базальтового и углеродного волокна, полученных методом намотки / А.Ф.Ильющенко, О.А.Прохоров, Н.В.Кривуленко, П.С.Чукашев, А.И. Марукович // Порошковая металлургия: инженерия поверхности, новые порошковые композиционные материалы, сварка: Сб. докладов 11-го Междунар. симпозиума (Минск, 10-12 апреля 2019 г.). – Минск: "Беларуская навука", 2019. – С.485-493.

Валерий

Михайлович

доктор технических наук, доцент

главный научный сотрудник

тел: +375 (29) 273-90-99

e-mail: gorohov47@mail.ru

Публикации 2012-2017:

1. Горохов В.М., Гучек В.Н.,Тарусов И.Н. Конечно-элементный анализ распределения напряженно-деформированного состояния и плотности при прессовании деталей сложной формы. Сообщение 1. Моделирование прессования зуба шестерни. В сб. Порошковая металлургия, Минск, № 38, 2015г., с. 22-29.

2. Горохов В.М., Тарусов И.Н. Влияние пористости на сырую прочность порошковых прессовок. В сб. Порошковая металлургия, Минск, № 37, 2014г., с. 174-181.

Основное направление: Исследование процессов уплотнения и формоизменения пористых материалов при горячем прессовании. Разработка теоретических и технологических основ процессов получения порошковых высокоплотных изделий сложной формы с применением пластического деформирования пористых заготовок, теплого прессования пластифицированных смесей порошков низколегированных сталей.

Игорь

Николаевич

кандидат технических наук, доцент

ведущий научный сотрудник

тел: +375 (29) 328-51-43

e-mail: tarusav@gmail.com

Публикации 2012-2017:

1.Тарусов И.Н., Горохов В.М. Структура и свойства инфильтрированных порошковых композиционных материалов системы вольфрам (карбид вольфрама)-серебро. В сб. Порошковая металлургия, Минск, № 38, 2015г., с. 30-38.

2.Тарусов И.Н., Горохов В.М., Гучек В.Н. Спекание, совмещенное с закалкой – один из путей повышения конкурентоспособности порошковых конструкционных изделий в машиностроении. В сб. Порошковая металлургия, Минск, Юбилейный сборник, 2017г., с. 23-30.

3.Тарусов И.Н., Горохов В.М. Порошковые композиционные материалы на основе вольфрама для применения в качестве радиационнозащитных деталей. В сб. Порошковая металлургия, Минск, № 36, 2013г., с. 31-42.

Основное направление: Разработка электроконтактных материалов на основе меди и вольфрама с добавками других соединений. Материалы на основе меди используются в качестве зажимных контактов приборных устройств, в частности, счетчиков электроэнергии, разрывных слаботочных контактов, а также контактов коллекторов электрических машин (бытовая техника, строительно-монтажный инструмент, стартеры двигателей). Для сильноточных разрывных контактов коммутационных аппаратов подвижного электротранспорта разработаны материалы на основе меди и вольфрама (карбида вольфрама). Для применения в звуковых сигналах авто- и мототехники разработаны материалы на основе порошкового вольфрама с микродобавками легирующих элементов для обеспечения необходимых эксплуатационных свойств.

|

Образцы изделий |

Наименование |

Материал |

Описание |

|

|

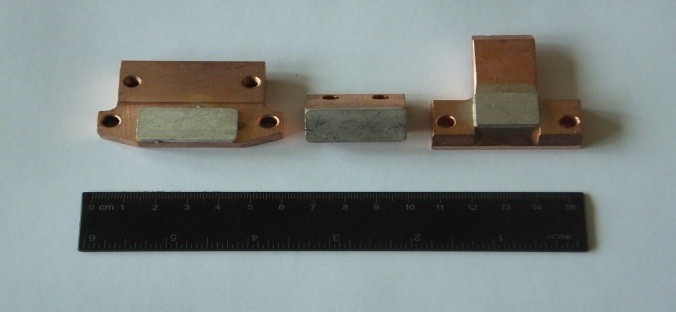

Электротехнические изделия на |

Порошок меди ПМС-1 с добавками никеля и оксида алюминия ГОСТ 4960-2009 |

Ножевые электроконтакты из порошковых |

|

|

Порошковые электроконтактные |

Материал: (98-99)%W+(0,5-1,0)%Ni+(0,5-1,0)%ZrO2 |

Порошковые электроконтактные материалы на основе |

|

|

Порошковые электроконтактные |

Порошок меди ПМС-1 ГОСТ 4960-2009 |

Порошковые электроконтактные материалы на основе |

|

|

Порошковые электроконтактные |

Материал: 36-58%/W+40-63%Ag+1-2%Ni; Ag+10-15%CdO |

Используются в качестве разрывных электрических |