НИЛ КЕРАМИКИ

НИЛ КЕРАМИКИ

БАРАЙ

Сергей

Георгиевич

Заведующий НИЛ №13,

кандидат технических наук.

Тел.: +375 (17) 290-99-96

НАУЧНОЕ НАПРАВЛЕНИЕ ЛАБОРАТОРИИ

Исследование закономерностей формирования структур, фазового состава, физико-механических, термо- и электрофизических свойств композиционных материалов на основе оксидной керамики, упрочненной за счет полиморфных фазовых превращений, дисперсных частиц и волокон, а также радиопоглощающих материалов и газотермических покрытий на их основе, радиопрозрачных материалов для работы в микроволновом диапазоне частот и повышенных температурах.

Прикладное направление работ - разработка передовых технологий, технологического оснащения, запуск в эксплуатацию и освоение нового технологического оборудования и опытных участков, а также организация на этой базе выпуска разрабатываемых керамических материалов и на их основе изделий различного назначения с применением методов статического и изостатического прессования, инжекционного формования.

Экспериментальное оборудование:

Лаборатория оснащена современным оборудованием, необходимым для проведения исследований, изготовления экспериментальных образцов и выпуска опытных и опытно-промышленных партий спеченных изделий:

- лабораторное оборудование для грубого и тонкого помола и классического рассева порошков; дробилка для измельчения литников после инжекционного формования;

- лабораторная планетарная мельница для сверхтонкого измельчения, смешивания и гомогенизации порошковых смесей;

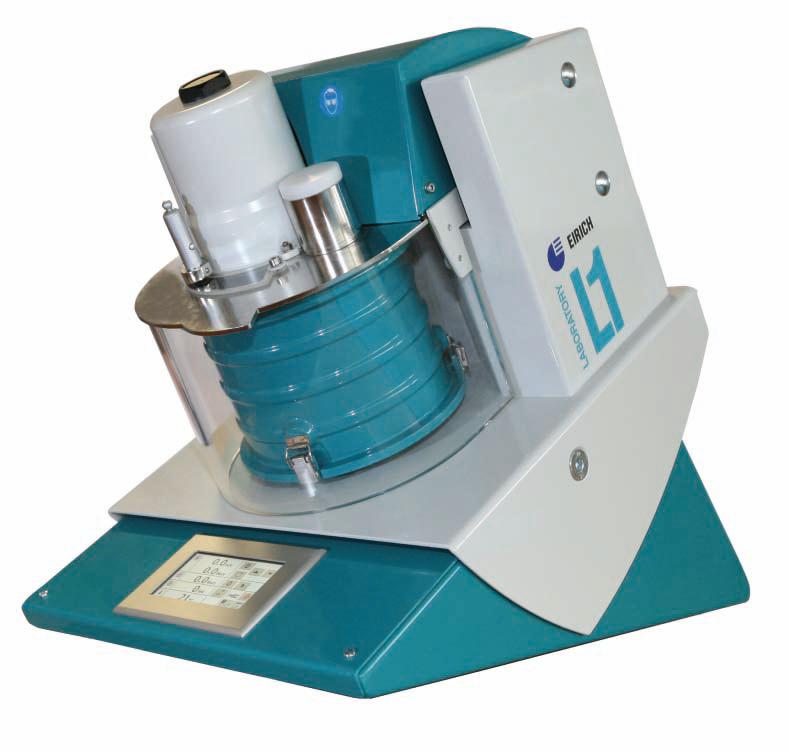

-лабораторная установка EL1 фирмы Eirich (Германия) с двумя резервуарами из нержавеющей стали и пластмассы объемом 1 л, выполняющая функции смесителя, диспергатора, гранулятора, пластификатора и коутера;

- лабораторный пресс для полусухого прессования порошковых материалов;

- промышленная установка для инжекционного формования керамических материалов Allrounder 170U 150-70 фирмы Arburg (Германия);

- сушильный шкаф SNOL 60/300 с объемом рабочей камеры 60 л и номинальной температурой 300 oС;

- экспериментальная установка для каталитического удаления термопластичных связующих из заготовок инжекционного формования печь TFE 60-20/e фирмы Cremer (Германия);

- высокотемпературные лабораторные печи для спекания на воздухе с рабочей температурой 1350 oС, 1500 oС и 1600 oС;

- прибор измеритель иммитанса Е 7-20 для измерения индуктивности, емкости, сопротивления, проводимости, тангенса угла потерь, добротности и др. параметров на частоте до 1 МГц;

- анализатор тепловых свойств "Hot Disk" модели TPS2500S фирмы "Hot Disk" (Швеция) для измерения теплопроводности в интервале 0,005 – 1800 Вт/м*К и температуропроводности в интервале 0,1 – 1000 мм2/с, по результатам которых можно также рассчитывать теплоемкость материалов. Диапазон температур 50 K – 1273 K.

Лаборатория использует оборудование других подразделений ГНУ «Институт порошковой металлургии» для статического и изостатического прессования опытных партий изделий.

Для проведения металлографических и рентгеноструктурных исследований и механических испытаний разрабатываемых материалов лаборатория пользуется услугами аккредитованного "Центра исследований и испытаний материалов" ГНУ «Институт порошковой металлургии».

Характеристики основного оборудования НИЛ №13, которое используется для проведения исследований, изготовления экспериментальных образцов и опытных партий изделий методом инжекционного формования, приведены ниже.

Установка Allrounder 170U 150-70 фирмы «Arburg» (Германия) для инжекционного формования термопластичных литьевых составов на основе керамики

• максимальный объем впрыска - 32 см3;

• максимальный объем впрыска - 32 см3;

• расстояние между плитами смыкания - 350 мм;

• расстояние между колоннами – 170 мм;

• давление впрыска - 200 МПа;

• рабочая температура - до 200 oС

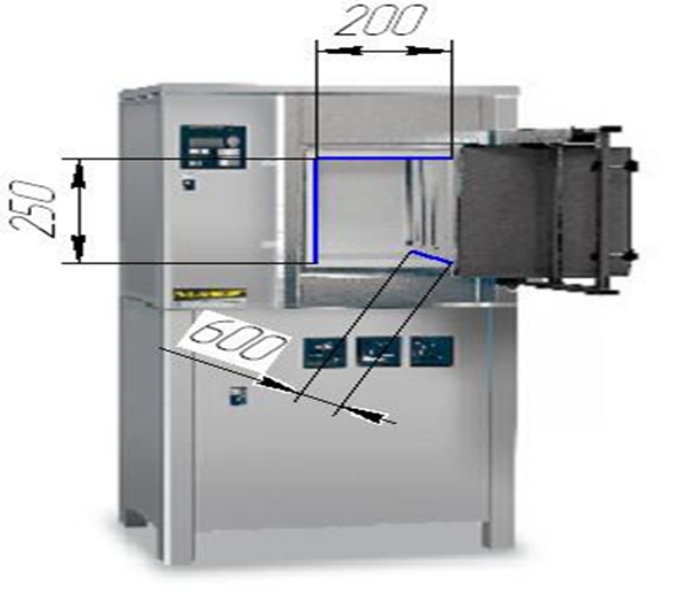

Установка фирмы «Cramer» (Германия) для каталитического удаления термопластичных связующих из заготовок инжекционного формования TFE 60-20/e

• эффективный объем рабочей камеры 60 л;

• максимальная рабочая температура 200oС;

• катализатор–высококонцентрированная (≥98,5 %) HNO3, средний расход 75-100 мл/час;

• максимальная температура в камере дожига 950 oС;

• расход газа азота на продувке - 2 м3/час, в рабочем режиме – 1 м3/час;

• расход природного/пропанового газа не более 3м3/час

Высокотемпературная печь Nabertherm HT 32/16 фирмы «Nabertherm» (Германия) для спекания на воздухе

• эффективный объем рабочей камеры – 32 л;

• размеры рабочей камеры - 200x200x600 мм;

• максимальная температура - 1600 oC;

• равномерность температуры по зоне печи ± 5 oC

Лабораторная установка EL1 фирмы «Eirich» (Германия) для смешивания, диспергирования и гранулирования

Завихрительный инструмент

• тип завихрителя – звездообразный;

• число оборотов - 200-7200 мин-1;

• мощность - 0,38кВт

Смесительный резервуар

• направление вращения - прямой поток;

встречный поток;

• число оборотов - двухступеньчатый

1 ступень - 85 мин-1;

2 ступень - 170 мин-1;

• емкость - 1,0 л; не более 1,6 кг;

• мощность - 0,17кВт

Сушильный шкаф SNOL 60/300 фирмы AB «Umega» (Литва)

• номинальная мощность – 2,0 кВт;

• напряжение – 220 В;

• мощность - 0,38кВт;

• частота – 50 Гц;

• номинальная температура в камере – 300 oC;

• объемом рабочей камеры - 60 л

В лаборатории организован опытно-экспериментальный участок по выпуску керамических изделий различного назначения с использованием методов статического и изостатического прессования полусухих гранулированных порошков и инжекционного формования термопластичных литьевых масс.

Свойства керамических изделий на основе оксида алюминия

|

Свойства |

Единица измерения |

Значение |

|

Кажущаяся плотность |

г/см3 |

3,4-3,9 |

|

Предел прочности при изгибе |

МПа |

320-450 |

|

Коэффициент вязкости разрушения |

МПам1/2 |

3,2-6,0 |

|

Твердость по шкале Роквелла |

НRA HRC |

82-89 62-75 |

|

Температура использования |

оС |

1400-1600 |

Преимущества технологии инжекционного формования:

оптимизация конструкции детали. СIM процесс снимает практически все ограничения по сложности формы изготавливаемой детали. Все, что было принципиально невозможно реализовать из-за ограничений механической обработки, становится доступным;

увеличение плотности и прочности детали. При прочих равных условиях, если до этого применялась литьевая заготовка, СIM процесс позволяет получать более прочные детали за счет модификации характеристик материалов;

возможность получения практически любой поверхности. СIM процесс позволяет придавать поверхностям формируемых деталей практически любые свойства – от очень гладких до текстурированных. Доступен практически весь спектр покрытий и обработок. Подготовка поверхности: галтовка, пескоструйка, полировка, ультразвуковая промывка;

точность допусков и размеров. В настоящее время СIM технология позволяет получать детали с минимальной толщиной сечения от 0,5 до 30 мм с допусками в пределах 0,1 мм на каждые 25 мм линейных размеров детали.

CIM технология имеет большую перспективу и огромное преимущество при производстве деталей сложной формы с точными геометрическими размерами и большими объемами производства по сравнению с традиционными методами.

Разрабатываемая конструкционная, инструментальная, электротехническая, теплоизоляционная керамика успешно используется для работы в условиях высоких нагрузок при трении, водной и воздушной эрозии, повышенных температурах и давлениях, в условиях термоциклирования и термоудара, активного химического и теплового воздействия и используется в машино- и приборостроении, химической, текстильной и электротехнической промышленности, трубопроводной арматуре в качестве сопел, фильер, тепло- и электроизолирующей фурнитуры, корпусов, подложек, вставок, прокладок, нитепроводящей гарнитуры.

Основные публикации лаборатории:

1. Барай С.Г., Витязь П.А. Горячее изостатическое прессование керамики на основе оксидов алюминия и циркония /Мн: Навука и тэхника.- 1992.- 86 с.

2. Барай С.Г., Витязь П.А. Горячее изостатическое прессование нитрида кремния /Мн: Навука и тэхника.- 1993.- 87 с.

3. Витязь П.А., Ильющенко А.Ф., Баран А.А., Судник Л.В., Барай С.Г., Шевченок А.А. [и др.]/ Сверхтвердые и керамические материалы и изделия из них/ 50 лет порошковой металлургии Беларуси. История, достижения, перспективы: ред. кол.: А.Ф.Ильющенко [и др.].-Минск, 2010.- гл.17. – с.365-422.

4. Барай С.Г., Виолентий С.Б., Степкин М.О. Влияние режимов литья и термообработки на структуру и фазовый состав литьевой керамики/ Порошковая металлургия: респ. сб. науч. тр. // Минск: Беларуская навука, 2012.- Вып.35.

5. А.Ф.Ильющенко, С.Г.Барай, М.О.Степкин, Н.В.Насонова, Г.А.Пухир Структура и свойства радиопоглощающих материалов из наноструктурированных порошков магнитомягких ферритов/ Порошковая металлургия: респ. сб. науч. тр. // Минск: Беларуская навука, 2012.- Вып.35.

6. Ильющенко А.Ф., Барай С.Г., Насонова Н.В. Научные подходы к созданию радиопоглощающих материалов СВЧ диапазона для работы при повышенных температурах / Порошковая металлургия: респ. сб. науч. тр. // Минск: Беларуская навука, 2014.- Вып.37.- с. 6-13.

7. Ильющенко А.Ф., Барай С.Г., Лецко А.И., Кашаед Е.А., Жук Е.В., Насонова Н.В. Электрофизические свойства композиционного материала Ti-Al-N в диапазоне радиочастот / Порошковая металлургия: респ. сб. науч. тр.- Минск: Беларуская навука, 2015.– Вып. 38. – с. 119-124.

8. Ильющенко А.Ф., Барай С.Г., Мигаль К.В., Жук Е.В. Исследование процесса каталитического удаления термопластичного связующего из заготовок инжекционного формования/ Порошковая металлургия: респ. сб. науч. тр. // Минск: Беларуская навука, 2015.- Вып.38.

9. Ильющенко А.Ф., Барай С.Г., Мигаль К.В. Разработка программы инжекционного литья керамических изделий сложной формы / Порошковая металлургия: респ. сб. науч. тр. // Минск: Беларуская навука, 2015.- Вып.38.

10. Ильющенко А.Ф., Барай С.Г., Мигаль К.В., Жук Е.В. , Кашаед Е.А. Особенности получения сложнопрофильной керамики методом инжекционного формования/ Порошковая металлургия: респ. сб. науч. тр. // Минск: Беларуская навука, 2016.- Вып.39.

11. Шевченок А.А., Ульянова Т.М., Фомихина И.В., Кашаед Е.А., Сегень Д.А., Овсеенко Л.В., ТитоваЛ.В. Микроструктура и физико-механические свойства корундовой керамики с наноструктурными компонентами частично стабилизированного диоксида циркония/ Порошковая металлургия: респ. сб. науч. тр. // Минск: Беларуская навука, 2016.- Вып.39.

12. Ильющенко А.Ф., Барай С.Г., Талако Т.Л., Лецко А.И., Насонова Н.В. Синтез и исследование радиопоглощающих материалов на основе ферримагнетиков/ Коллективная монография «Порошковая металлургия в Беларуси: вызовы времени», Минск: Беларуская навука, 2017.– с. 174-186.

13. Ильющенко А.Ф., Барай С.Г., Жук Е.В., Лецко А.И., Талако Т.Л., Ясенович А.С. Выбор и исследование высокотемпературных наполнителей порошковых радиопоглощающих материалов/ Порошковая металлургия: респ. сб. науч. тр.- Минск: Беларуская навука, 2017.– Вып. 40. – с. 31-41.